Конструкция пресс-формы для вулканизации резины и силикона

Посредством пресс-форм сегодня осуществляется серийное производство новых качественных деталей из силикона и резины. За счет появления и активного внедрения предприятиями оборудования автоматизированного и механизированного типов для формования и вулканизации изделий из резины и силикона возникает необходимость в изготовлении качественных пресс-форм.

Характерные особенности проектирования и изготовления формовых пресс-форм методом прямого прессования резины и силикона на вулканизационном прессе.

Специалисты советуют обращать первоочередное внимание в процессе разработки и последующего производства пресс-форм непосредственно на сам процесс изготовления изделий на основе вулканизированной резины и силикона. Главная особенность процесса вулканизации– необходимость учёта предварительной укладки резиновой либо силиконовой заготовки в формообразующуй полости при нагреве с последующим прессованием. Пресс-формы для прессования затем вулканизации силикона и резины должны быть оснащены специальными системами удаления излишков воздуха и облоя - облойными канавками.

Виды пресс-форм для вулканизации резины и силикона

1. Взяв во внимание конструктивные особенности пресс-форм, их можно разделить на два основных вида – одногнездные и многогнездные.

2. Согласно эксплуатационным особенностям, все пресс-формы делятся на:

• компрессионные ручные формы съемного типа (каждый раз пресс-форма снимается с пресса для извлечения вулканизированных изделий из силикона или резины);

• механизированные формы съемного типа;

• пресс-формы стационарные (отличаются жестким соединением полуформ с нагревательными плитами пресса).

Что требуется перед началом производства пресс-форм?

В первую очередь перед началом проектирования, разработки и запуска серийного производства пресс-форм для вулканизации резины и силикона следует предоставить техзадание. Техническое задание или чертеж может успешно заменить трехмерная модель пресс-формы.

Пресс-форма для вулканизации резины и силикона – механизм конструктивно сложный и достаточно дорогой, который включает проектирование и изготовление прессформы. Именно поэтому ее разработку и производство рекомендуется доверять квалифицированному персоналу с необходимым техническим и производственным опытом работы.

Этапы изготовления пресс-форм для создания резинометаллических и резиновых изделий новых форм

Пресс-формы для резинотехнических изделий производим согласно ГОСТа 14901-93.

1. Первичный сбор важной информации. На этом этапе заказчик определяется с техническими, эксплуатационными потребительскими характеристиками будущего изделия на основе резины или силикона. Также тщательно прорабатывается внешний вид будущего изделия.

2. Второй этап предполагает создание трехмерной модели продукта. Именно создание трехмерной модели резиновой или силиконовой детали способно исключить в дальнейшем появление малоприятных ошибок и просчетов. Кроме того, 3D-модель позволяет увидеть будущее изделия снаружи и выполнить точную сверку требований относительно собираемости конструкции.

3. Проектирование формы. Для этих целей задействуются специальные инженерные программы и базы данных типовых резиновых и силиконовых изделий. Именно проектирование выступает в качестве самого сложного и трудоемкого этапа производства пресс-форм. На данном этапе происходит создание проектов для следующих систем:

• системы подачи исходного материала резинового/силиконового изделия;

• системы нагрева исходного материала;

• системы для извлечения готового изделия;

• системы крепления изделия.

Проектирование является обязательным производственным этапом. Именно проектирование позволяет определиться с оптимальной конструкцией будущей пресс-формы. А это позволяет достичь:

• полного соответствия формы с принятыми нормами износостойкости;

• высокой ремонтопригодности;

• уменьшения себестоимости конечной продукции и т.д.

Финальным моментом проектирования формы является создание конструкторской документации. Затем проект пресс-формы передается в производственный цех. Рабочий персонал подготавливает маршрутные производственные карты для каждого конструктивного элемента будущей пресс-формы и определенным образом программирует станки.

4. Обработка металла. Она осуществляется за счет температурного и механического воздействия. Стадии обработки металла следующие:

• первичное снятие с пропуском от 0,5 до 2 мм;

• устранение напряжений в металле (нормализация);

• получистовая обработка металла с пропуском от 0,1 до 0,3 мм;

• нагрев металла до сверхвысоких температур и последующее его резкое охлаждение (термическая закладка делает металл более прочным);

• чистовая обработка.

5. Сборка пресс-формы, ее полировка и подгонка, хромирование отдельных элементов формы для повышения показателей твердости.

6. Финальные тестовые испытания и этап доводки. На данном этапе пресс-форма тестируется на специальном вулканизационном прессе. Параметры изготовленных деталей из резины и силикона проверяются в аналитическом контрольном отделе.

Согласно законодательства РФ гарантия на изготовленные пресс-формы - 12 месяцев.

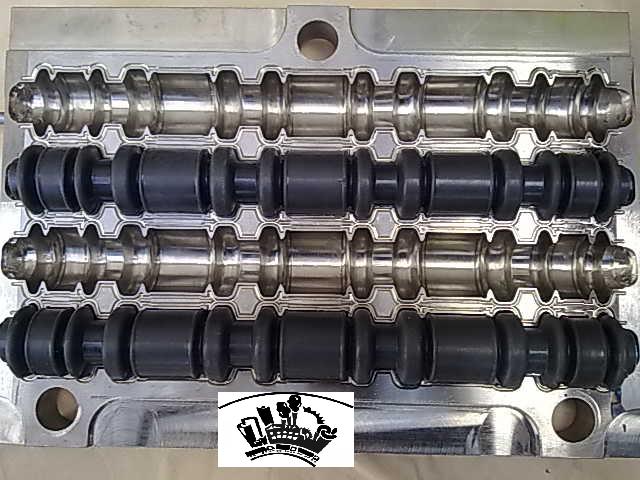

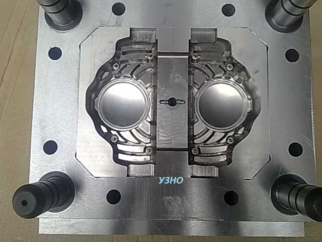

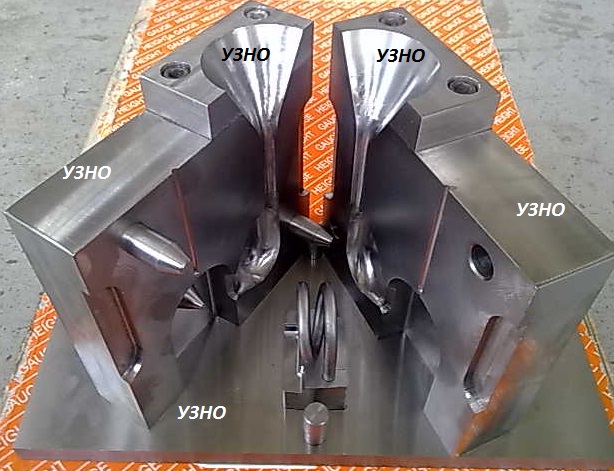

Пресс-формы для изделий рти изготовленные предприятием на заказ.

Конструкции и примеры, техническое описание изготовленных пресс-форм.

Поделиться с друзьями: